Operacja podzielona na etapy

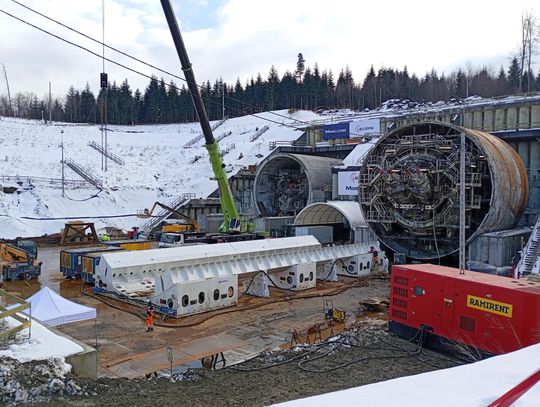

Całe przedsięwzięcie zaplanowano w kilku precyzyjnych fazach. Pierwszym krokiem było przygotowanie dedykowanej przestrzeni operacyjnej. Na placu budowy wykonano betonowe płyty, kołyskę odbiorczą oraz kołyski parkingowe, które zapewniają stabilne i bezpieczne miejsca dla poszczególnych elementów maszyny. Wytyczono również trasę przejazdu dla urządzenia transportowego, aby zagwarantować płynność i pełną kontrolę manewrów.

Aby umożliwić przeprowadzenie obrotu, TBM został rozdzielony na pięć kluczowych modułów. Najważniejszym z nich jest tarcza drążąca obejmująca głowicę skrawającą oraz przednią i tylną część osłony. Pozostałe elementy stanowią cztery bramownice zaplecza technicznego — Gantry 1, 2, 3 i 4 — wyposażone w systemy elektryczne, hydrauliczne oraz transportowe niezbędne do pracy maszyny. Każdy komponent przemieszczany jest oddzielnie, co pozwala zachować najwyższe standardy bezpieczeństwa.

Najbardziej spektakularny moment: obrót tarczy

Kulminacyjną fazą operacji jest transport i obrót ogromnej tarczy TBM. Element zostaje umieszczony na urządzeniu Air Mover, które dzięki poduszkom pneumatycznym unosi go nad powierzchnię, niemal całkowicie eliminując tarcie. System porusza się po cienkiej warstwie powietrza wydmuchiwanego spod poduszek, umożliwiając przemieszczanie konstrukcji ważących tysiące ton przy użyciu stosunkowo niewielkiej siły.

Operator kontroluje cztery strefy ciśnienia, dbając o idealne wyważenie podczas ruchu. Po wykonaniu obrotu tarcza jest ostrożnie opuszczana na wcześniej przygotowane podpory w nowej pozycji.

Kolejne moduły trafiają do kołyski startowej

Po przetransportowaniu tarczy Air Mover zostaje przebudowany, by obsłużyć pozostałe moduły. W nowej konfiguracji umożliwia przesuwanie bramownic, które stopniowo trafiają do kołyski startowej. Tam są poziomowane, ustawiane i przygotowywane do ponownego połączenia z tarczą. Wszystkie działania prowadzone są pod stałym nadzorem technicznym.

Operacja wymaga nieprzerwanego monitorowania układu powietrza, kontroli szczelności przewodów oraz sprawdzania systemów bezpieczeństwa. W razie wykrycia nieprawidłowości możliwe jest natychmiastowe obniżenie ciśnienia i bezpieczne zatrzymanie ładunku — to jeden z kluczowych mechanizmów chroniących zarówno pracowników, jak i sprzęt.

W najbardziej intensywnym momencie prac na placu budowy działa około 110 osób — wyspecjalizowanych inżynierów, operatorów oraz pracowników fizycznych odpowiedzialnych za przygotowanie terenu i obsługę maszyn.

Air Mover, czyli technologia do zadań specjalnych

Sercem całej operacji jest system Air Mover 2500, złożony z dziesięciu stalowych półkołysek montowanych w pięciu sekcjach. Urządzenie może pracować w dwóch konfiguracjach: jednej przeznaczonej do podnoszenia tarczy TBM, drugiej do transportu bramownic.

Pod konstrukcją znajduje się aż 80 poduszek pneumatycznych o nośności 400 kN każda. W takiej konfiguracji Air Mover osiąga maksymalny udźwig do 2700 ton przy transporcie tarczy oraz 605 ton podczas przenoszenia Gantry 1. System wyposażono w cztery kolektory powietrza z pięcioma portami każdy, co zapewnia odpowiednią wydajność i stabilność pracy.

To rozwiązanie technologiczne wykorzystywane jest w regionie na tak dużą skalę po raz pierwszy. Działanie urządzenia można porównać do unoszenia ogromnych konstrukcji na cienkiej warstwie powietrza — niemal jak lewitacja komponentów ważących setki ton.

Zakończenie transportu wszystkich elementów do miejsc parkingowych planowane jest do końca lutego. Następnie przeprowadzony zostanie szczegółowy przegląd maszyny, obejmujący m.in. łożysko główne, przenośnik ślimakowy, głowicę skrawającą oraz osłonę tylną.

![Rozpoczęto rozbiórkę linii kolejowej w Krośnie. Ruszyła wielka modernizacja [ZDJĘCIA] Rozpoczęto rozbiórkę linii kolejowej w Krośnie. Ruszyła wielka modernizacja [ZDJĘCIA]](https://static2.krosno112.pl/data/articles/sm-16x9-rozpoczeto-rozbiorke-infrastruktury-linii-kolejowej-nr-108-w-krosnie-1770143235.jpg)

![Zaginęła 18-letnia Urszula. Rodzina apeluje o pomoc [AKTUALIZACJA] Zaginęła 18-letnia Urszula. Rodzina apeluje o pomoc [AKTUALIZACJA]](https://static2.krosno112.pl/data/articles/sm-16x9-zaginela-18-letnia-urszula-rodzina-apeluje-o-pomoc-aktualizacja-1770185929.png)

![Pożar budynków gospodarczych w Odrzykoniu [WIDEO] Pożar budynków gospodarczych w Odrzykoniu [WIDEO]](https://static2.krosno112.pl/data/articles/sm-16x9-pozar-budynkow-gospodarczych-w-odrzykoniu-1769208867.jpg)

.jpg)

.jpg)